Предел прочности керамического кирпича при изгибе если

Определение предела повышенной прочности кирпича на сжатие и на изгиб

Кирпич повышенной прочности отличается особой рецептурой изготовления. С целью определения количественных показателей для различных типов огнеупорного материала используется специальная таблица. Действующие камины в домах или технологические печи на промышленных предприятиях производятся с применением шамотного изделия марки ШАК. Этот материал обладает максимальным пределом прочности, составляющим 23 Н/мм².

Цены на наши услуги

| Наименование испытания/вид работ | Ед. | Цена, руб (с НДС) |

|---|---|---|

| Определение предела прочности при сжатии и изгибе (новый кирпич) | 1 серия (не менее 15 образцов) | 5000 |

| Определение предела прочности при сжатии и изгибе (отобранный из кирпичной кладки) | 1 серия (не менее 15 образцов) | 8000 |

| Определение водопоглощения | 1 серия (не менее пяти образцов) | 2080 |

| Определение прочности сцепления с раствором | 1 испытание (комплекс) | 7800 |

Специалисты компании «СтройЛаборатория СЛ» проводят проверку кирпича по следующим показателям:

- Прочность на изгиб и сжатие;

- Морозостойкость;

- Уровень водопоглощения;

- Показатель плотности;

- Прочность сцепления с раствором (адгезия).

Методы определения пределов прочности при сжатии и изгибе

Москва Стандартинформ 2019

ГОСТ Р 58527—2019

Предисловие

1 РАЗРАБОТАН Центральным научно-исследовательским институтом строительных конструкций им. ВЛ. Кучеренко (ЦНИИСК им. В.А. Кучеренко) Акционерного общества «НИЦ «Строительство», Ассоциацией производителей керамических материалов (АПКМ). Обществом с ограниченной ответственностью «ВНИИСТРОМ «Научный центр керамики» (ООО «ВНИИСТРОМ «НЦК»), Акционерным обществом «Всероссийский научно-исследовательский институт сертификации» (АО «ВНИИС»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 6 сентября 2019 г. № 647-ст

4 ВВЕДЕН 8ПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N9 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

© Стандартинформ. оформление. 2019

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения

2 Нормативные ссылки

3 Общие положения

4 Определение предела прочности при сжатии

5 Определение предела прочности при изгибе

Приложение А (обязательное) Схема выпиливания образцов из полнотелых изделий

для определения прочности при сжатии

Приложение Б (обязательное) Обработка поверхности при подготовке строительных изделий

Приложение В (обязательное) Определение коэффициента перехода предела прочности

при сжатии образцов

Приложение Г (обязательное) Изготовление образцов из керамического кирпича и камня пластического или другого вида формования для определения предела прочности при сжатии

Приложение Д (справочное) Пересчет прочности на сжатие кладочных изделий в эквивалентную прочность в воздушно-сухом состоянии

ГОСТ Р 58527—2019

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Методы определения пределов прочности при сжатии и изгибе

Wall materials. Methods for determination of ultimate compressive and bending strength

Дата введения — 2021—01—01

1 Область применения

Настоящий стандарт устанавливает методы определения пределов прочности при сжатии и изгибе материалов стеновых, в том числе методы:

• определения предела прочности при сжатии керамического и силикатного кирпича и камней, блоков стеновых, бетонных камней, а также камней и блоков из природных материалов;

— определения предела прочности при изгибе кирпича (керамического, силикатного, бетонного). Настоящий стандарт распространяется на изделия для кладки стен, сводов, перекрытий.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 166 Штангенциркули. Технические условия

ГОСТ 288 Войлок технический тонкошерстный и детали из него для машиностроения. Технические условия

ГОСТ 379 Кирпич, камни, блоки и плиты перегородочные силикатные. Общие технические условия ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 530 Кирпич и камень керамические. Общие технические условия

ГОСТ 3749 Угольники поверочные 90 е . Технические условия

ГОСТ 6133 Камни бетонные стеновые. Технические условия

ГОСТ 6613 Сетки проволочные тканые с квадратными ячейками. Технические условия

ГОСТ 8736 Песок для строительных работ. Технические условия

ГОСТ 10178 Портландцемент и шлаколортландцемент. Технические условия

ГОСТ 23732 Вода для бетонов и строительных растворов. Технические условия

ГОСТ 28840 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 31108 Цементы общестроительные. Технические условия

ГОСТ 31360 Изделия стеновые неармированные из ячеистого бетона автоклавного твердения. Технические условия

ГОСТ Р 8.568 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 53228 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ Р 57294/EN 771-6:2011 Изделия стеновые из природного камня. Технические условия

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных е данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Общие положения

3.1 Изделия для испытаний отбирают от партии.

3.1.1 Размер партии и число изделий, подлежащих испытанию для определения пределов прочности при сжатии и изгибе, устанавливают в нормативных документах или технических условиях на соответствующие виды кладочных изделий.

Изделия, отобранные для испытания, по внешнему виду и размерам должны удовлетворять требованиям нормативных документов.

3.1.2 Требования к опорным поверхностям образцов

Испытания изделий на сжатие проводятся, если отклонение от плоскостности их опорных поверхностей в местах приложения нагрузки составляет не более 0,1 мм на каждые 100 мм длины. Непарал-лельность опорных поверхностей должна быть не более 2 мм.

Поверхности изделий, не отвечающие данным требованиям, подлежат выравниванию. Допускается выравнивать опорные поверхности шлифованием, цементным раствором или использовать при проведении испытаний прокладки из технического войлока.

3.2 Средства измерений, применяемые для испытаний, должны быть поверены, а испытательное оборудование аттестовано по ГОСТ Р 8.568.

4 Определение предела прочности при сжатии

4.1 Предел прочности кладочных изделий при сжатии определяют воздействием равномерно распределенной и постоянно увеличивающейся нагрузки на образец до его разрушения с измерением максимального значения нагрузки. Испытания образцов осуществляют в направлениях приложения нагрузки. определенной в нормативных документах и проектной документации.

4.2 Средства измерений, вспомогательные устройства и материалы

Машина испытательная по ГОСТ 28840 с регулируемой скоростью приложения нагрузки и погрешностью измерения не более ± 2 %.

Линейка измерительная металлическая по ГОСТ 427.

Угольник поверочный по ГОСТ 3749.

Штангенциркуль по ГОСТ 166.

Весы лабораторные по ГОСТ Р 53228.

Щупы измерительные с точностью до 0.01 мм по нормативным документам производителя.

Сито ссеткой 1 мм по ГОСТ 6613.

Шкаф сушильный, обеспечивающий поддержание температуры (105 ± 5) *С с пределами допускаемой абсолютной погрешности ± 2 °C. по нормативным документам производителя.

Гладкая твердая плита (пластина) из высококачественной стали или матового стекла, поверхность которой имеет отклонение от расчетной плоскости не более 0,1 мм на каждые 100 мм длины.

Цемент марки не ниже 400 по ГОСТ 10178 или класса прочности 42.5 по ГОСТ 31108.

Песок кварцевый по ГОСТ 8736.

Вода для бетонов и строительных растворов по ГОСТ 23732.

Войлок толщиной до 10 мм по ГОСТ 288.

4.3 Подготовка к испытанию

4.3.1 Образец для определения предела прочности при сжатии кирпича состоит из двух целых кирпичей, уложенных «постелями» друг на друга.

4.3.2 Образцом для определения предела прочности при сжатии полнотелых и пустотелых образцов является целое изделие. При испытаниях полнотелых изделий длиной 500 мм и более и/или толщиной 300 мм и более допускается из них вырезать фрагменты-образцы.

Схема выпиливания образцов из полнотелых изделий приведена на рисунке А.1 (приложение А).

4.3.3 Плоскостность проверяют, измеряя щупом наибольший зазор между поверхностью образца и ребром угольника, накладываемого на диагонали опорной поверхности. Непараллельность опорных поверхностей определяют как разность между наибольшим и наименьшим значениями высоты образца. измеренными по четырем вертикальным ребрам.

Обработку поверхности при подготовке строительных блоков осуществляют в зависимости от их типов в соответствии с таблицей Б.1 (приложение Б).

4.3.4 При подготовке образцов к испытаниям на сжатие выравниванию подлежат поверхности, которые в конструкциях располагаются перпендикулярно направлению сжимающей нагрузки.

4.3.5 Образцы из керамического кирпича и камня пластического или другого вида формования подготавливают к испытаниям, выравнивая их опорные поверхности шлифованием.

Шлифованные образцы испытывают без использования раствора или прокладок из иных материалов.

Предел прочности при сжатии шлифованного изделия определяют по результатам испытаний в соответствии с 4.6.

Предел прочности при сжатии нешлифованного изделия принимают по результатам испытания шлифованного изделия с коэффициентом перехода предела прочности К,. который определяют по результатам испытаний в соответствии с приложениями В и Г.

4.3.6 Предел прочности силикатного кирпича и камня и керамического кирпича полусухого прессования определяют по результатам испытаний насухо, не производя выравнивания их поверхностей.

4.3.7 Предел прочности при сжатии бетонных камней определяют на целом камне. Опорные поверхности образцов выравнивают цементным раствором (см. 4.3.9). если их отклонение от плоскостности превышает 0,3 мм.

Допускается пересчитывать прочность на сжатие кладочных изделий в эквивалентную прочность в воздушно-сухом состоянии в соответствии с приложением Д.

4.3.8 Предел прочности при сжатии камней из горных пород и блоков из природного камня определяют на образцах, размеры которых указаны в нормативных и технических документах на данные виды кладочных материалов, утвержденных в установленном порядке. Опорные поверхности образцов выравнивают шлифованием или цементным раствором. Отклонение от плоскостности шлифованных поверхностей образцов не должно превышать 0.1 мм.

4.3.9 Цементный раствор для выравнивания поверхностей образцов по 4.3.7 и 4.3.8 подготавливают из равных по массе частей цемента М500 и песка, просеянного через сито с сеткой No 1,25 (В/Ц = 0.40—0.42).

4.3.10 Допускается при определении предела прочности при сжатии керамического кирпича и камней пластического или другого вида формования изготавливать образцы, выравнивая их опорные поверхности. применяя прокладки из технического войлока толщиной 5—10 мм.

4.4 Выдерживание образцов перед испытаниями

4.4.1 Испытуемые образцы выдерживают до достижения установленного влажностного состояния в зависимости от требований нормативных и технических документов на изделия. Метод подготовки должен соответствовать одному из установленных в 4.3.

4.4.2 Подготовку к проведению испытаний образцов в воздушно-сухом состоянии осуществляют выдерживанием влажных испытуемых образцов в течение не менее 3 сут в помещении при температуре (20 ± 5) °C и относительной влажности воздуха от 60 % до 80 % до постоянной массы. Масса считается постоянной, если по результатам двух последовательных взвешиваний с интервалом не менее 24 ч потеря массы образца составляет не более 0.2 %.

4.4.3 Подготовка к испытаниям образцов методом высушивания

Сухое состояние образцов достигается с помощью одного из следующих методов:

а) высушиванием в сушильном шкафу при температуре (105 ± 5) °C до постоянной массы.

Примечание — После просушивания и до испытаний образцы выдерживают при температуре окружающей среды в течение 15—20 мин;

б) высушиванием в сушильном шкафу при температуре (70 ± 5) °C до постоянной массы.

После высушивания и до испытаний образцы выдерживают при температуре (20 ± 2) °C до достижения температурного равновесия. После этого в течение 24 ч проводят испытания.

4.4.4 Подготовка к испытаниям образцов методом погружения

Образцы погружают в воду с температурой (20 ± 5) °C, минимум, на 15 ч. Затем образцы вынимают и дают просохнуть в течение 15—20 мин.

4.5 Проведение испытания

4.5.1 В соответствии с нормативными документами на продукцию, в зависимости от принятого направления приложения нагрузки измеряют длину и ширину опорных поверхностей образца и определяют их площадь. Погрешность измерения — не более 1 мм.

4.5.2 На боковые поверхности образца наносят вертикальные осевые линии. Образец устанавливают в центре плиты пресса, совмещая геометрические оси образца и плиты.

4.5.3 Образцы с несквозными пустотами располагают пустотами вверх. Образцы, имеющие разную площадь пустот, располагают вверх поверхностью с большей площадью пустот.

4.5.4 Нагрузка на образец должна возрастать непрерывно и равномерно таким образом, чтобы до разрушения образца прошло не менее 60 с.

Значения скорости нагружения приведены в таблице 1.

Значение максимальной нагрузки регистрируют с точностью до 1 кН.

Независимая Экспертиза Волгоград

- Skip to content

Оценка бизнеса

Определение рыночной стоимости бизнеса включает в себя оценку всех активов.

Строительная экспертиза

Экспертиза качества товаров

Проверка качества товаров народного потребления ( обувь, одежда, кожевенно-меховые, спортивные, галантерейные и пр. товары )

Оценка недвижимости

Сегодня понятие оценочной деятельности подразумевает, в большинстве случаев, оценку рыночной стоимости недвижимости.

Экспертиза оконных блоков

Пластиковые окна — технически довольно сложный продукт, поэтому проверить его качество может только квалифицированный специалист.

Определение прочности, марка кирпича, твердости однородности, плотности и пластичности различных композиционных материалов

Наша организация проводит определение прочности цементных бетонов , марки кирпича в кладке, растворов и других компазиционных материалов методом ударного импульса по ГОСТ 22690 при технологическом контроле изделий и конструкций, обследовании зданий и сооружений, на стройплощадках и гидротехнических сооружениях. Определяем прочность кирпича, твердость, однородность, плотность пластичность различных материалов

Технические характеристики кирпича

Прочность Марка

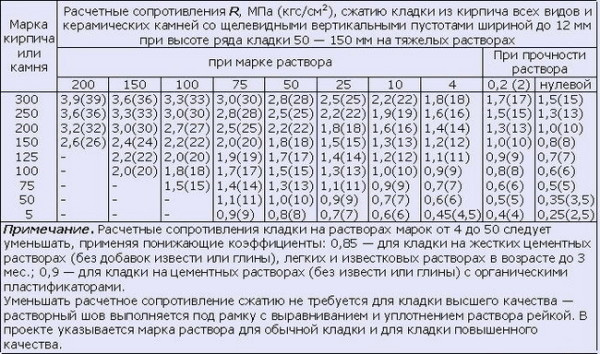

Прочность – основная характеристика кирпича – в определенных условиях и пределах воспринимать нагрузки или другие воздействия, вызывающие в нем внутренние напряжения, без разрушения. Прочность кирпича характеризуется его маркой «М» и обозначается с цифровым значением. Цифры показывают, какую нагрузку на 1 кв.см. может выдержать кирпич. По прочности кирпич классифицируют на марки: М75,100,125,150,175,200,250,300.

Марка кирпича – это показатель прочности, обозначается «М» с цифровым значением. Цифры показывают, какую нагрузку на 1 кв.см. может выдержать кирпич. Например, марка 100 (М100) обозначает, что кирпич гарантированно выдерживает нагрузку в 100 кг на 1 кв.см. Кирпич может иметь марку от 75 до 300. В продаже чаще всего встречается кирпич М100, 125, 150, 175.

Как узнать, какой марки нужен кирпич? Например, для строительства многоэтажных домов используют кирпич не ниже М150. А вот для коттеджа в 2–3 этажа достаточно и «сотки» (то есть М100).

Морозостойкость

Морозостойкость – способность материала выдерживать попеременное замораживание и оттаивание в водонасыщенном состоянии без признаков разрушения. Морозостойкость материала характеризуется числом циклов замораживания (при температуре не выше -18 град) и оттаивания (в воде), которое он выдерживает без снижения прочности и потери массы или появления внешних повреждений, указанных в ГОСТе на соответствующий материал. По морозостойкости материалы подразделяют на марки: F15,25,35,50,100 и т.д. Например, марка по морозостойкости кирпича F15 означает, что образцы, отобранные от партии кирпича, выдерживают не менее 15 циклов « замораживания — оттаивания» без появления внешних повреждений (отколов, шелушения поверхности и т.п.). Для Волгоградских строек нужно использовать кирпич морозостойкостью не менее 35 циклов. Поэтому крупные за-воды стараются не выпускать кирпич морозостойкостью ниже 35 циклов.

Морозостойкость (обозначается «Мрз») измеряется в циклах. Во время стандартных испытаний кирпич опускают в воду на 8 часов, потом помещают на 8 часов в морозильную камеру (это один цикл). И так до тех пор, пока кирпич не начнет менять свои характеристики (массу, прочность и т.п.). Тогда испытания останавливают и делают заключение о морозостойкости кирпича.

Но на рынке еще встречается кирпич морозостойкостью 25 и даже 15 циклов (как правило, привезенный из теплых регионов). У него низкая цена, это привлекает покупателей (а продавцы стараются не распространяться об «особенностях»).

А вообще-то марку кирпича для будущего дома должен определить специалист.

Одним словом, не советуем гоняться за дешевым кирпичом с морозостойкостью 25 или даже 15 циклов. Для строительства в Волгограде и регионе используйте кирпич Мрз 35. А лучше – 50.

Плотность кирпича

Физическая величина, определяемая массой вещества (или материала) в единице объема. Средняя плотность определяется отношением массы m (кг) материала ко всему занимаемому им объему Vест (м3), включая имеющиеся в нем поры и пустоты: m / Vест. Так как средняя плотность материала так же, как и теплопроводность, обратно пропорциональна пористости, то она может служить характеристикой теплопроводности материала и использоваться в качестве основной характеристики (марки) теплопроводности материала.

Теплопроводность кирпича

Способность материала передавать теплоту сквозь свою толщину от одной своей поверхности к другой в случае, если температура этих поверхностей разная. Характеризуется коэффициентом теплопроводности «λ», Вт/м °С.

Пористость кирпича

Степень заполнения объема материала порами. Измеряется в %. Пористость является основной структурной характеристикой, определяющей такие свойства материала, как водопоглощение, теплопроводность, акустические свойства, морозостойкость, прочность и др.

Марка кирпича

Определение прочности кирпича по ГОСТ 8462-85

Определение прочности при сжатии стеновых материалов по ГОСТ 8262-85 распространяется на керамические, силикатные кирпичи и камни. Для определения прочности при сжатии из партии кирпича отбирается 10 образцов. Образцы отобранные во влажном состоянии выдерживают в помещении лаборатории 3 суток либо подлежат сушке в сушильном шкафу по температуре 105 С в течении 4 часов. Марка кирпича про прочности при сжатии устанавливается из результатов полученных при испытании на сжатие и изгиб по таблице 6 ГОСТ 530-2007. Для определения прочности при сжатии и изгибе применяется по 5 образцов одной партии кирпича. Допускается при проведении испытаний на сжатие применять половинки кирпича прошедших испытания на изгиб. Предел прочности при сжатии бетонных камней определяют на целом камне. Поверхности керамического кирпича и камня перед испытанием на сжатие подготавливают, выравнивая их опорные поверхности цементным раствором. Допускается для выравнивания поверхности применять прокладки из технического войлока, резинотканевых пластин, картона и других материалов. Образцы из силикатного кирпича и камня полученных полусухим прессованием испытывают без подготовки поверхности. Подготовка к испытаниям. Образцы измеряют с погрешностью до 1 мм. Каждый линейный размер образца вычисляют как среднее арифметическое значение результатов измерений двух средних линий противолежащих поверхностей образца. Определение прочности кирпича на сжатие. Образец помещается на центр нижней плиты пресса и прижимается верхней плитой. Нагрузка на образец должна подаваться равномерно и непрерывно обеспечивая его разрушение через 20-60 сек. после начала испытания. Предел прочности образца определяется по формуле: Rсж=P/F, где Р – наибольшая нагрузка на образец, а F – площадь поперечного образца. Если толщина испытуемого образца 88 мм, то результат испытаний умножают на коэффициент 1.2. Предел прочности при сжатии в партии кирпича определяют как среднеарифметическое из всех образцов с точностью до 0.1 МПа. Определение прочности кирпича при изгибе. Образец устанавливают на двух опорах пресса. Нагрузку прикладывают в середине пролета и равномерно распределяют по ширине образца. Нагрузка на образец должна возрастать непрерывно со скоростью, обеспечивающей его разрушение через 20 — 60 с после начала испытаний. Предел прочности при изгибе определяется по формуле Rизг=3Pl/2bh2. Предел прочности при изгибе образцов в партии вычисляют с точностью до 0,05 МПа, как среднее арифметическое значение результатов испытаний установленного числа образцов.

Специалисты организации Независимая Экспертиза готовы помочь как физическим, так и юридическим лицам в проведении строительно-технической экспертизы,техническое обследование зданий и сооружений, марка кирпича в кладке.

У Вас нерешенные вопросы или же Вы захотите лично пообщаться с нашими специалистами или заказать независимую строительную экспертизу, техническое обследование зданий и сооружений, определение маки кирпича всю необходимую для этого информацию можно получить в разделе «Контакты».

С нетерпением ждем Вашего звонка и заранее благодарим за оказанное доверие

Марка кирпича проводится в г. Волгоград по адресу: ул. Иркутская, 7 (остановка ТЮЗ)

Заключение независимой экспертной организации имеет статус официального документа доказательного значения и может быть использовано в суде.

Самая популярная марка кирпича

Наиболее часто строители работают с кирпичами марок 100 и 150. Кирпичи М-100 используются при возведении частных домой и коттеджей, а М-150 при строительстве зданий в несколько этажей. Причем при строительстве небольших домов, обращают внимание не только на прочность, но и на теплопроводность. Поэтому чаще отдают предпочтение пустотелому кирпичу, благодаря которому в доме создается идеальный микроклимат. В таком доме тепло зимой и прохладно летом.

Правильно выбранная марка кирпича позволит уберечь ваш дом от разрушения на долгие годы.

Марку кирпича определяют по пределу прочности при сжатии и изгибе подготовленных и испытанных на гидравлическом прессе образцов.

По прочности кирпич подразделяют на марки: 300; 250; 200; 150; 125; 100 и 75.

Для определения предела прочности при сжатии отобранные для испытания кирпичи распиливают дисковой пилой на распиловочном станке по ширине на две равные части. Обе половинки постелями накладывают одна на другую так, чтобы поверхности распила были направлены в противоположные стороны, и склеивают цементным тестом из портландцемента марки не выше М400, при этом толщина слоя цементного теста не должна превышать 5 мм. Кроме того, цементным тестом слоем 3 мм выравнивают (подливают) обе внешние поверхности, параллельные соединительному шву.

Для склейки и подливки двух половинок кирпича на гладкую, горизонтально установленную плоскость (выверенной по уровню металлической плиты) кладут стекло, покрытое смоченной бумагой, и по бумаге расстилают цементное тесто слоем 3 мм. Затем одну половинку кирпича укладывают на цементное тесто и слегка прижимают, после чего верхнюю поверхность половинки кирпича покрывают тем же цементным тестом и на него укладывают вторую половинку кирпича, слегка прижимая. Верхнюю поверхность второй половинки также покрывают цементным тестом и прижимают стеклом со смоченной бумагой. Излишки цементного теста срезают, и края слоев выравнивают ножом.

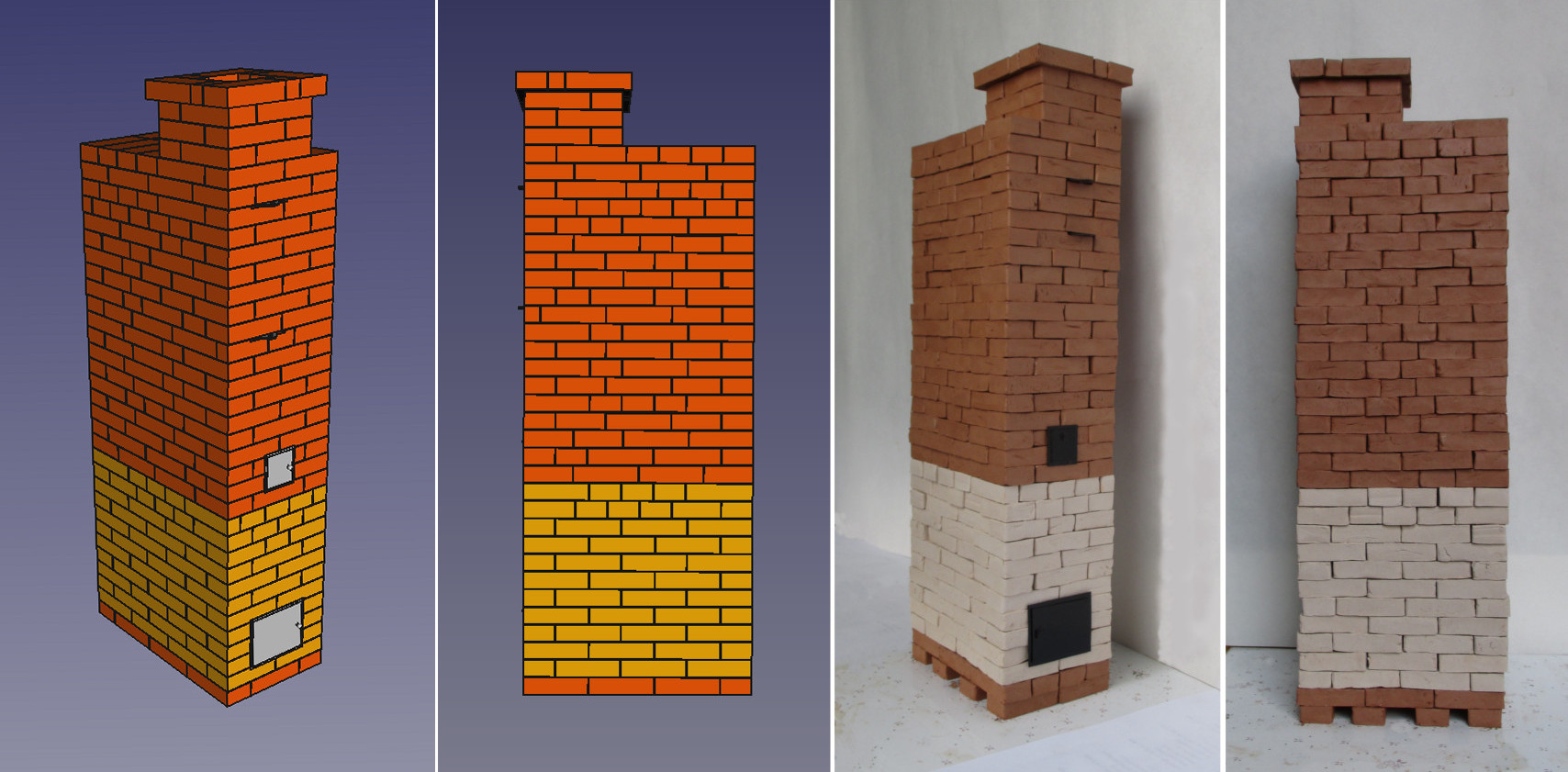

Изготовленный таким образом образец должен быть близок по форме к кубу (рис. 3).

Рис. 3. Куб из кирпича для испытания на сжатие

При определении предела прочности при сжатии образец устанавливают на нижнюю опору гидравлического пресса так, чтобы геометрически его центр совпадал с центром опоры. Затем верхнюю опору опускают на образец и насосом пресса равномерно передают давление на образец, доводя его до разрушения. Значение разрушающего усилия фиксируют по показанию контрольной стрелки силоизмерителя пресса.

П  редел прочности при сжатииМПа (кгс/см 2 )

редел прочности при сжатииМПа (кгс/см 2 )

Rсж = P/S,

где P – разрушающая нагрузка, Н (кгс); S – площадь, м 2 (см 2 ).

Среднее значение предела прочности при сжатии вычисляют как среднее арифметическое из результатов испытаний образцов. Кроме того, записывают минимальный результат испытаний.

Предел прочности при изгибе определяют путем испытания на гидравлическом прессе целого кирпича, уложенного плашмя на две опоры, расположенные на расстоянии 200 мм одна от другой (рис. 4). Опоры должны иметь закругления радиусом 10-15 мм. Нагрузку передают на середину кирпича через опору с таким же закруглением. В целях более плотного и правильного прилегания образца к опорам на кирпиче по уровню укладывают из цементного теста три полоски шириной 20-30 мм: две полоски в местах опирания на нижние опоры, одну – под опору, передающую нагрузку. Если в кирпиче имеются трещины, то полоски располагаются так, чтобы самые значительные трещины при испытании оказались на нижней поверхности образца. Подготовленные образцы выдерживают в лаборатории в течение 3-4 суток Для затвердевания цементного теста. Перед испытанием измеряют размеры поперечного сечения кирпича по середине пролета (между опорами) с точностью до 1 мм. Испытания кирпича проводят на 5-тонном гидравлическом прессе. Нагрузка на образец должна возрастать непрерывно со скоростью, обеспечивающей его разрушение через 20-60 с. после начала испытания.

Рис. 4. Схема испытания кирпича на изгиб

Предел прочности при изгибе Rизг, МПа (кгс/см 2 ) вычисляют по формуле:

Rизг = 3Pl/(2bh 2 ),

где P – разрушающая нагрузка, Н (кгс);

l – расстояние между опорами, м (см);

b – ширина кирпича м (см);

h – высота (толщина) кирпича по середине пролета, м (см).

За окончательный результат принимают среднее арифметическое из результатов испытаний кирпичей всех бригад. Кроме того, записывают минимальный результат испытаний. Полученные результаты сравнивают с данными существующих ГОСТов. По среднему и минимальному значениям прочности отдельных образцов определяют марку кирпича.

На протяжении многих веков жилые здания возводились из обычного керамического кирпича, причём стояли они очень долго.

На протяжении многих веков жилые здания возводились из обычного керамического кирпича, причём стояли они очень долго.

тя прочность таких конструктивных элементов зачастую была значительно ниже современного кирпича. В случае постройки одноэтажных зданий, крепость стеновых материалов не настолько важна, как перевязка вертикальных швов кладки, а также её армирование. Замечено, что стена здания, выполненная в ½ кирпича, может выдержать нагрузку от кровли, а большего и не нужно.

Ситуация с прочностью стеновых материалов может поменяться при возведении многоэтажных зданий. В таком случае на нижние ряды кирпича будут давить вышерасположенные изделия. Согласитесь, при плотности керамических изделий около 2000 кг/м 3 на нижний ряд строительных материалов создаются весьма немалые нагрузки от выше расположенных стен, плюс ко всему – вес перекрытия и кровли.

Что касается марки прочности любого вида кирпича, будь он керамическим, силикатным или гиперпрессованым, то этот показатель указывает на максимальную нагрузку стенового изделия на сжатие. Например, М75 указывает нам, что материал может выдержать 75 килограммов веса на каждый квадратный сантиметр площади. Марку прочности кирпича определяют в лабораторных условиях путём испытания образцов на разрушения под определённой нагрузкой.

При возведении многоэтажных зданий, для примера, возьмём 16-ти этажный жилой дом, первые этажи (не менее трёх) возводят из более прочного кирпича марки М150, а все последующие с применением кирпича М100.

А теперь рассмотрим марки кирпича по прочности.

Силикатные стеновые материалы производятся в автоклавах, основное сырьё: известь, песок и вода. Максимальная марка таких изделий М200. Силикатный кирпич пользуется популярностью среди частных застройщиков из-за небольшой стоимости и хороших технических характеристик.

Кирпич, выполненный из обожжённой глины, немного прочнее от предшественника, ведь его максимальная прочность соответствует марке М300. Гиперпрессованный кирпич, изготавливаемый путём прессования и последующей обработки парами раствора из кирпичного боя, известняка и ракушечника, может иметь марку М350.

Самые прочные марки кирпича – клинкерные. Такой кирпич может выдерживать нагрузки до 1800 кг/см 2 , поэтому цена подобных изделий будет очень высокой. Клинкерные и керамические стеновые материалы изготовляются из одного вида сырья – глины, но у первого изделия сырьевые компоненты спекаются при более высокой температуре, что способствует повышению прочности готового изделия.

Рабочая учебная программа по дисциплине материаловедение (название)

Главная > Рабочая учебная программа

| Информация о документе | |

| Дата добавления: | |

| Размер: | |

| Доступные форматы для скачивания: |

Вариант 1

Задачи

Масса сухого образца 76г. После насыщения образца водой его масса составила 79г. Определить среднюю плотность и пористость камня, если водопоглащение по объему его составляет 8,2 %, а истинная плотность твердого вещества равна 2,68 г/см 3 .

Определить выход сухой извести-кипелки из 20 т известняка, содержащего 6 % глинистых примесей.

При проектировании состава цементного бетона средняя плотность его оказалась 2250 кг/м 3 , номинальный состав по массе был 1 : 2 : 4 при В/Ц = 0,5. Определить расход составляющих материалов на 1 м 3 бетона, если в момент приготовления бетонной смеси влажность песка была 7 %, а щебня – 4 %.

Вопросы

Поясните различие понятий «минерал» и «горная порода».

Выветривание горных пород, меры защиты от выветривания камня в конструкциях.

Что служит сырьем и какова технология производства портландцемента (мокрый способ).

Превращения, происходящие при нагревании в глине.

Что является сырьем для производства гипса?

Вариант 2

Задачи

При стандартном испытании красного кирпича на изгиб оказалось, что его предел прочности равен 3,53 МПа. Определите, какое показание манометра пресса соответствовало этому напряжению, если диаметр поршня у пресса был равен 9 см.

Определить среднюю плотность известкового теста, в котором содержится более 56 % воды (по массе), если истинная плотность известки-кипелки равна 2,08 г/см 3 .

Для приготовления пробного замеса бетона в лаборатории отвесили 3 кг цемента, 6,5 кг песка, 14 кг гравия, добавили 1,8 воды и после перемешивания получили бетонную смесь с осадкой конуса ОК = 2 см. Поскольку заданная подвижность составляла 5 – 6 см в пробный замес 2 раза добавляли по 10 % цемента и воды. Средняя плотность бетонной смеси составила 2320 кг/м 3 . Определить состав бетона по массе.

Водостойкость материалов и ее значение; примеры водостойкости материалов.

Породообразующие минералы осадочных горных пород и их основные свойства.

Производство глиняного кирпича способом пластического формирования.

Шлакопортланлцемент состав, свойства и области применения.

Строительный гипс: получение, свойства и применение.

Вариант 3

Задачи

Определить коэффициент размягчения и дать заключение о водостойкости ракушечника, если известна разрушающая нагрузка при испытании образца в сухом состоянии на гидравлическом прессе – 82100 кг, площадь образца 400см 2 . После насыщения водой прочность камня уменьшилась на 25 %.

Определить среднюю плотность и пористость гипсового камня с влажностью 8 %. При твердении происходит увеличение объема камня на 1 %. Истинная плотность вяжущего вещества 2,6 г/см 3 , истинная плотность камня 2,2 г/см 3 , водогипсовое отношение 0,5.

Бетон через 7 суток твердения в нормальных условиях имел прочность 15 МПа, а после тепловлажностной обработки прочность при сжатии оказалось 16,5 МПа. Рассчитать, какую часть (в процентах) от марки бетона составила его прочность после пропаривания.

Виды известковых вяжущих веществ.

Назовите горные породы, состоящие в основном из карбонатов, сульфатов кальция, сульфатов магния и используемые для производства минеральных вяжущих материалов.

Что такое керамзит, каковы его свойства и для каких целей он применяется?

Что представляют собой магнезиальные вяжущие вещества и в чем их отличие от других вяжущих?

Что такое портландцемент? Его химический состав и особенности технологии производства по сухому способу.

Вариант 4

Задачи

Определить пористость горной породы, если известно, что ее водопоглощение по объему в 1,7 раза больше водопоглощения по массе, а истинная плотность твердого вещества равна 2,6 г/см 3 .

Определить пористость цементного камня при водоцементном отношении В/Ц = 0,6; если химически связанная вода составляет 16% от массы цемента, истинная плотность которого 3,1 г/см 3 .

Номинальный состав бетона по объему оказался 1:2,5:3,1, водоцементное отношение В/Ц = 0,45. Определить количество составляющих материалов на 100 м 3 бетона, если на 1м 3 расходуется 390 кг цемента, влажность песка и гравия в момент приготовления бетонной смеси была соответственно 0,5 и 2,0%. Средняя плотность цемента в насыпном состоянии – 1,3 т/м 3 , гравия – 1,51 т/м 3 , а песка – 1,63 т/м 3 .

Вопросы

Гипсовые вяжущие вещества.

Пластичность глин и способы ее повышения.

Жидкое стекло: получение, свойства, область применения.

4. Приведите примеры гидравлических добавок и укажите их назначение.

5. Что такое керамзит, каковы его свойства и для каких целей он применяется в строительстве?

Определить среднюю плотность каменного образца неправильной формы, если на воздухе он весил 80 г. Масса образца в воде после парафинирования составила 39 г. Расход парафина на покрытие образца составляет 12,3 г, а его истинная плотность 0,93 г/см 3 .

Определить количество известкового теста по массе и объему, имеющего 60% воды и полученного из 2,5 г извести-кипелки. Активность которой 86%. Средняя плотность теста 1420 кг/м 3 .

Гранитный щебень фракции 10-20 мм имеет среднюю плотность 1450 кг/м 3 . Сколько следует взять кварцевого песка насыпной плотностью 1600 кг/м 3 для получения минимальной пустотности смеси щебня и песка? Какова расчетная пустотность этой смеси? Истинная плотность зерен 2650 кг/м 3 .

Морозостойкость и определяющие ее факторы.

Какие добавки и для каких целей вводятся в глину при изготовлении керамического красного кирпича.

Каменное литье. Технология производства, свойства, область применения изделий.

Процессы, протекающие при твердении гашеной и негашеной извести.

Сухой образец известняка при испытании на сжатие разрушился при показании манометра 1200 атм. Определить предел прочности при сжатии образца в насыщенном водой состоянии, если известно, что коэффициент размягчения равен 0,7, а площадь образца в 1,5 раза больше площади поршня гидравлического пресса.

Определить количество известкового теста (по массе и объему), содержащего 50% воды и полученного из 1,2 т извести-кипелки. Имеющей активность 90% (средняя плотность теста 1400 кг/м 3 ).

Бетон в 7-дневном возрасте показал предел прочности на сжатие 20 МПа. Определить активность цемента, если водоцементное отношение В/Ц = 0,4. Заполнитель рядовой.

Изменение свойств строительных материалов при увлажнении.

Главнейшие глубинные породы: минералогический состав, структура, плотность, прочность при сжатии и область применения.

Керамические изделия с плотным черепком и их основные свойства.

Пуццолановый портландцемент: состав, свойства, приминение.

Виды известковых вяжущих веществ.

Масса сухого образца из ракушечника 300г. После насыщения его водой масса увеличилась до 390 г. Найти пористость и объемное водопоглощение ракушечника, если истинная плотность его 2,4 г/см 3 , а объем образца составляет 250 см 3 .

Масса гипсового камня 10 т, его влажность – 5% (по массе), содержание примесей составляет 15%. Определить массу гипсового вяжущего, полученного из этого сырья.

Определить минимальную необходимую емкость бетономешалки и среднюю плотность бетонной смеси, если при одном замесе получается 2 т бетонной смеси состава 1:2:4 (по массе) при В/Ц = 0,6 и коэффициенте выхода К=0,7. Насыпная плотность использованных материалов: песка – 1,8 т/м 3 , щебня – 1,5 т/м 3 и цемента – 1,3 т/м 3 .

Охарактеризуйте технические свойства горных пород осадочного происхождения, применяемых в строительстве.

Керамические плитки для полов и их свойства

Листовое стекло: сырье, производство, свойства, применение.

Магнезиальные вяжущие вещества.

Теория твердения строительного гипса (по А.А. Байкову)

Масса камня в сухом состоянии – 60 г, при насыщении водой она составляет 70 г. Определить среднюю плотность водопоглащения по массе и пористость камня, если объемное водопоглащение составляет 21%, а истинная плотность – 2,4 г/см 3 .

Определить содержание извести и воды (по массе) в 1 м 3 известкового теста, если средняя плотность составляет 1400 кг/м 3 , истинная плотность пушенки – 2400 кг/м 3 .

Взята проба влажного песка весом 1 кг. Истинная плотность зерен песка – 2,62 г/см 3 . Проба высыпана в однолитровый мерный цилиндр, наполненный водой до уровня 500 мл. После погружения песка вода поднялась до 900 мл. Определить влажность песка.

Классификация материалов по температуре применения.

Главнейшие излившиеся горные породы: минералогический состав, плотность, прочность при сжатии и область применения (данные представте в виде таблицы).

Процессы, происходящие в глине при нагревании.

Способы изготовления и свойства керамических облицовочных плиток.

Гипсовые вяжущие вещества.

Во сколько раз пористость камня А отличается от пористости камня В, если известно, что истинная плотность твердого вещества обоих камней практически одинакова и составляет 2,72 г/см 3 . Средняя плотность камня А на 20% больше, чем камня В, у которого водопоглащение по объему в 1,8 раза больше водопоглащения по массе.

Определить расход глины по массе и объему для изготовления 250 шт. кирпиче, имеющих среднюю плотность – 1780 кг/м 3 . Средняя плотность сырой глины – 1610 кг/м 3 (при влажности 13%). Потери кирпича по массе при обжиге составляют 8,5 % от массы сухой глины.

Определить номинальный состав (по объему) и расход материалов на 1 м 3 плотного бетона, если номинальный состав его по массе 1:2,2:5,1 при В/Ц – 0,7. Принять при расчетах, что материалы сухие и имеют следующие плотности в насыпанном состоянии: песок – 1600, щебень – 1450 и цемента – 1300 кг/м 3 . Коэффициентом выхода нужно задаться.

Минералы, обеспечивающие природному камню повышенную прочность при ударном воздействии нагрузки, свойства этих минералов.

Добыча и обработка горных пород

Различия в технологии производства глиняного кирпича способами пластического и полусухого формирования.

Гипсовые вяжущие вещества: технология производства варкой и автоклавной обработкой, зависимость свойства гипса от способа получения.

Преимущества применения молотой извести-кипелки перед гашеной известью.

Образец базальта массой 109 г после парафинирования имел массу на воздухе 112г, а при взвешивании в воде – 73,5 г. Определить его среднюю плотность, принимая истинную плотность парафина 0,93 г/см 3 .

Кирпич глиняный обыкновенный стандартных размеров марки «125» имеет массу 3.3 кг и истинную плотность 2,5 г/см 3 . Найти пористость кирпича и сделать заключение о допустимости его применения для кладки стен жилых и гражданских зданий.

На 1 м 3 бетона расходуется 290 кг цемента, 610 кг песка, 1220 кг щебня и 180 л воды. При твердении цементом связывается 10% воды. Определить пористость и прочность бетона на сжатие в 28-дневном возрасте. Марка цемента «400». Заполнитель высокого качества.

Как образовались глины в природе и каковы их основные свойства?

Метаморфические горные породы: происхождение, минералогический состав, свойства и применение в строительстве.

Добавки, вводимые в глины при изготовлении керамических изделий, их назначение.

Гипсовые вяжущие вещества: сырье, способы производства, свойства и применение.

Отличие воздушной извести то гидравлической.

2. Методические указания к выполнению контрольных работ

Основной целью выполнения контрольных работ является закрепление теоретических знаний и приобретения навыков в решении практических задач по вопросам использования материалов в строительстве зданий и в транспортном строительстве.

Основы строения и свойств материалов

1. Физические свойства.

Истинная плотность (г/см 3 , кг/м 3 ) – масса единицы объема абсолютно плотного материала.

m – масса материала

V – объем в плотном состоянии

Средняя плотность (г/см 3 , кг/м 3 ) – масса единицы объема материала в естественном состоянии (объем определяется вместе с порами).

m – масса материала

V e – объем в естественном состоянии

Насыпная плотность – масса единицы объема в насыпном состоянии.

Пористость П есть степень заполнения объема материала порами:

П = V п / V е или V п – объем пор

V е – объем в естественном состоянии

Гигроскопичность – способность материалов поглощать влагу из воздуха.

Влажность материала определяется содержанием влаги, отнесенной к массе материала в сухом состоянии.

Водопоглащение – способность материала впитывать воду.

Различают объемное водопоглащение ( W v ) и водопоглащение по массе ( W m ).

W v = [( m 1 — m )/ V ]x100% и

W m = [( m 1 — m )/ m ]x100%

m 1 – масса образца, насыщенного водой, г;

m – масса сухого образца, г;

V – объем образца в естественном состоянии, см 3 .

Отношение между водопоглащением по массе и объему численно равно средней плотности материала, т.е.

W v / W m = [( m 1 — m )/ V ]/[( m 1 — m )/ m ] = m / V e = r m

Из этой формулы перехода можно вывести формулу перехода от одного вида водопоглащения к другому:

Водостойкость – способность материала сохранить свою прочность после насыщения водой. Она характеризуется коэффициентом размягчения, который определяется как отношение предела прочности материала (при сжатии) в насыщенном состоянии к пределу прочности в сухом состоянии:

К = R нас / R сух .

Материалы с коэффициентом размягчения не менее 0,8 относят к водостойким.

2. Механические свойства.

Прочность – свойства материала сопротивляться разрушению под действием напряжений, возникающих от нагрузки или других факторов. Прочность материала характеризуется пределом прочности при сжатии, изгибе и растяжении.

R сж ( R раст ) = Р/F ,

где Р – разрушающая нагрузки, Н;

F – площадь поперечного сечения, м 2 ;

Предел прочности при изгибе ( R изг ) при одном сосредоточенном грузе и образце – балке прямоугольного сечения определяется по формуле:

R изг = 3 Р L /2 b h 2

При двух равных грузах, расположенных симметрично оси балки:

R изг = Р ( L — a )/ bh 2

где Р – разрушающая нагрузка, Н;

L – пролет между опорами, м;

a – расстояние между грузами, м;

b – ширина оболочки, м;

h – высота оболочки, м.

Пример решения задачи.

1. Образец камня в виде куба со стороной 5 см имел массу в сухом состоянии 240 г. После насыщения его водой масса составила 248 г. Определить среднюю плотность и водопоглощение.

объем образца V = 5 3 = 125 см 3

средняя плотность m = 240:125 = 1, 918 г/см 3

Водопоглащение по массе W m = [(248-240):240]х100 = 3,31%

Водопоглащение по объему W о = [(248-240):125]х100 = 6,4%

2. Образец бетона разрушился при испытании на сжатии при показании манометра 30 МПа. Определить предел прочности при сжатии, если известно, что площадь образца в 2 раза меньше площади поршня.

Усилие, передаваемое поршнем составит Р = R n × F = 30 F

Марки прочности кирпича

Приобретая строительные материалы, интересуйтесь маркой их прочности, так как для выполнения различных задач этот показатель будет иметь большое значение. Строительство личного дома предполагает использование высокопрочных изделий, они же находят применение и в промышленности. Определение прочности кирпича производят посредством выбора 5 изделий из выпущенной партии, которые проверяют на устойчивость изгибу и сжатию, в результате чего, присваивают марки прочности кирпича.

В зависимости от данных, полученных в процессе эксперимента, материалам может быть присвоена одна из восьми возможных марок. Среди них М75, М100, М125, М150, М200, М250 и М300. Планируя условия использования объекта, специалисты отдают предпочтение той или иной марке прочности кирпича. Например, для возведения малоэтажных домов с 2–3 этажами подходит материал с прочностью М100, а укладка фундамента и строительство высоток требует больших показателей: М150 и М200. Более высокие марки предполагаются для создания несущих фундамента, массивных зданий и построек, в конструкции которых большое давление оказывается на нижний ряд кладки.

Отечественное законодательство четко описывает характеристики, которым должна соответствовать продукция, выпускаемая для строительства. Прочность кирпича по госту оговаривается в отдельных статьях и зависит от состава материала.

Существует ряд ситуаций, в которых сложно переоценить значение класса прочности кирпича. Речь идет об облицовке фасада здания. Приобретая облицовочный кирпич, стоит помнить, что он испытывает высокие ударные нагрузки и чаще подвергается механическому воздействию от ветра и морозов. Прочность также показывает способность изделия сопротивляться перепадам температур и не допускать поглощения влаги.

Для покупки высококачественного прочного кирпича, подходящего для строительства малоэтажных и высотных зданий, облицовки фасадов, укладки фундамента и мощения дорожек, обращайтесь в компанию «УниверсалСнаб»!