Оборудование для производства силикатного кирпича технологическая схема

Производство силикатного кирпича

Как и из чего делают силикатный кирпич?

Производить силикатный кирпич начали уже давно – с конца 19 в. Но если раньше его изготавливали буквально в домашних условиях без использования специального автоматического оборудования, то сейчас применяются современные линии, что позволяет получать в итоге высококачественную продукцию.

Технология производства силикатного кирпича отличается от методов изготовления глиняных блоков и имеет ряд неоспоримых преимуществ – небольшой расход топлива, полная механизация процесса, простое в управлении оборудование.

В России в промышленных масштабах стали производить силикатный кирпич гораздо раньше, чем в других странах. Наша страна и по сей день является одной из лидирующих в этом сегменте рынка.

Итак, как и из чего делают силикатный кирпич?

Характеристики сырья для производства силикатного кирпича

На завод доставляется сырье – песок, известь, вода – из карьеров, которое должно соответствовать техническим характеристикам:

- Песок – размер частиц в диапазоне от 0,1 до 5 мм;

- Негашеная известь:

- I сорта – 85% СаО+MgO активных компонентов, 10% непогасившихся зерен, скорость гашения – 20 мин;

- II сорта – 70% СаО+MgO активных компонентов, 20% непогасившихся зерен, скорость гашения – 20 мин;

- III сорта – 60% СаО+MgO активных компонентов, 25% непогасившихся зерен, скорость гашения – 20 мин.

- Вода: природная с последующей обработкой.

Производство силикатного кирпича

Производство силикатного кирпича – это трудоемкий и дорогостоящий процесс, который требует сложного оборудования и значительных материальных затрат. Однако окупаемость наступает достаточно быстро.

Основы изготовления

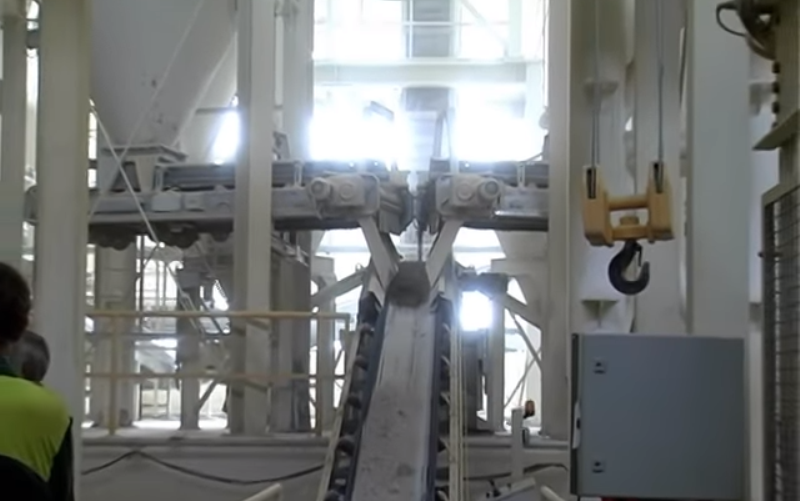

Производство силикатного кирпича проходит следующие этапы:

Производство силикатного кирпича проходит следующие этапы:

- Складирование сырья;

- Предварительная подготовка каждого компонента сырья;

- Получение известкового вещества;

- Приготовление песчано-известковой смеси;

- Гашение извести в полученной смеси;

- Формирование сырого кирпича;

- Обработка сырого продукта в автоклаве;

- Упаковка продукции складирование продукции.

Полная и подробная технологическая схема производства силикатного кирпича рассмотрена ниже.

Технологическая схема и способы

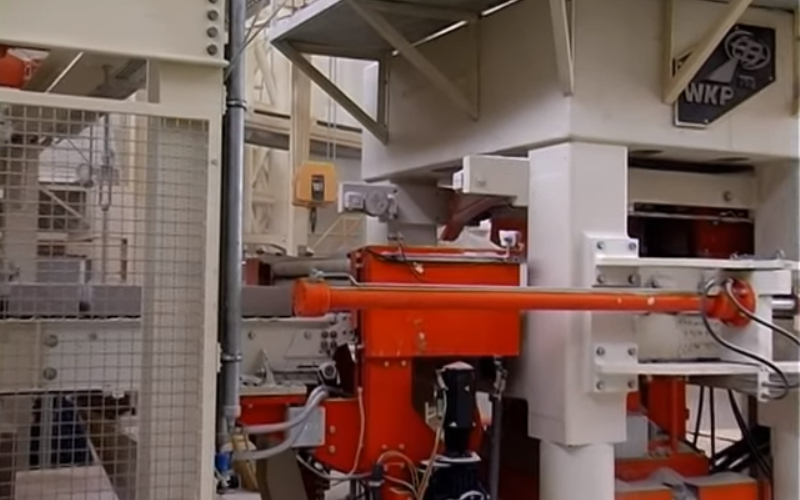

- На первом этапе производства кирпичной массы проводят правильное дозирование. Доза компонентов может быть разной. Завершающим шагом в процессе дозирования считается добавление воды. Далее идет процесс перемешивания.

- На втором этапе проходит формовка. Здесь смесь поступает в бункер пресса. В основном весь процесс проходит в автомате. Высота блоков регулируется в самом оборудовании. В последнюю очередь изделие выдерживается в автоклавах. Далее продукция поступает на склад и окончательному потребителю.

Силикатные кирпичи производят барабанным и силосным способом.

- При силосном способе компоненты перемешивают, увлажняют и направляют в емкость (силос). Там происходит процесс гашения извести. После выдержки в 12 часов, смесь еще раз увлажняют и прессуют. В заключение сырой продукт обрабатывают в автоклаве.

- При барабанном изготовлении применяют измельченную тонкомолотую известь. Из бункеров песок и известь направляются в специальный барабан, где компоненты перемешиваются. Там же происходит гашение извести. В заключение, вращая в герметической емкости, продукт производства обрабатывают паром.

- Можно изготовить кирпич в домашних условиях. Но это целесообразно, только если необходимо небольшое количество кирпичного материала. Процесс трудоемкий. Помощником в нем послужит неэлектрический станок, который сожмет подготовленную смесь. Прогрев и сушка изделия проходит в железной печи.

Процесс производства силикатного кирпича на заводе запечатлен в видео ниже:

Отходы производства

Во время производства, кирпича в окружающую среду выделятся пыль. Это происходит на этапах дозировании, перемешивания и измельчения. Пыль содержит вредный оксид кремния и большую дисперсность.

Пылевыделения из смеси извести и песка всегда превышает норму допустимости в 15 раз. В результате атмосферный воздух сильно загрязняется.

О том, как наладить и во сколько обойдется линия производства силикатного кирпича, расскажем ниже.

Производство силикатного кирпича, можно разделить на три основных раздела:

- Заготовка, приготовление сырца (сырьевой массы);

- Автоклавная (температурно-паровая) обработка.

В нашей стране известково-песчаную смесь традиционно изготовляют двумя методами:

Чисто экономически, производство смеси силосным способом является более выгодном чем барабанным, но требует затрат на оснащение дополнительным оборудованием. Основная выгода от силосного способа заключается в ненужности гашения извести при помощи пара, а, следовательно, Вам не нужно тратить большое количество электроэнергии на дополнительный разогрев воды.

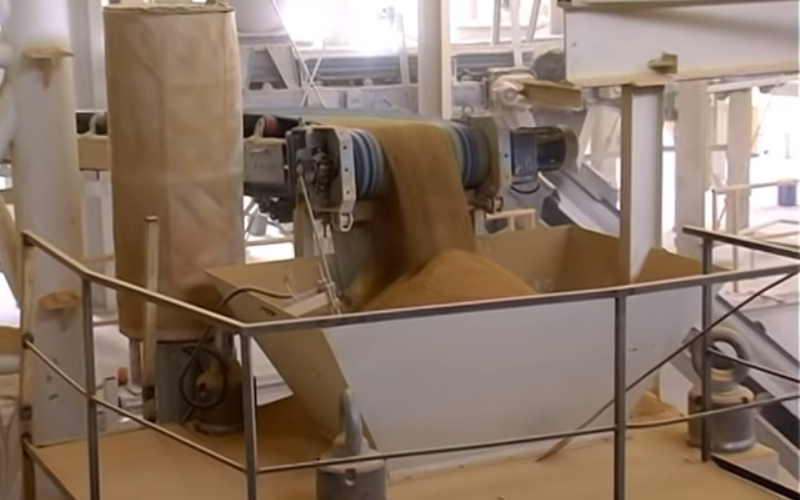

Подготовленная заранее смесь и дополнительный песок постоянно подаются дозатором в двухвалковый смеситель бесперебойного действия, а затем увлажняются.

Далее обработанная смесь поступает в силос, где согласно ТУ отлёживается и прессуется в среднем от 4 до 12 часов, спустя которые известь окончательно погашается.

Внутри силоса имеются три перегородки, делящие бак на равные отделения. Масса помещается в одно из них сроком в два с половиной часа. Это число взято не с потолка, а ровно столько времени в среднем требуется, чтобы полностью освободить от состава предыдущую секцию. К этому времени, самый нижний слой успевает полежать примерно столько же, затем секция снова заполняется, выстаивается и так по новой. Если масса получается слишком густой, её перемешивают металлическими рутами через специальные шлюзы.

- Барабанным.

При барабанном способе производства смеси, монолитную известь сначала дробят до состояния мелкой щебёнки, а затем она поступает в специальную ёмкость накопитель под гасильным барабаном. Песок разделяют на соответствующие кучки на дозаторе и засыпают первую партию в отсеки на барабане.

Затем гасильный барабан включают и начинается процесс смешивания. По мере равномерного распределения компонентов и перемешивания состава, песок периодически добавляют новыми порциями, пока не будет достигнуто требуемая по ТУ концентрация. После, не прекращая вращения смесь обдаётся раскалённым паром. На протяжении 40 минут после добавления пара, известь окончательно гасится.

Потом готовая масса подаётся в смеситель для окончательного перемешивания и очередного увлажнения.

После этого, процесс изготовления силикатного кирпича в независимости от способа получения первоначальной заготовочной массы, проходит следующим образом: готовый сырец подаётся на механический пресс, который придаёт её нужную по ТУ плотную форму. После прессования, заготовки кирпича отправляют на автоклав для затвердения. Там обычно кирпич находится от 9-10, до 14-15 часов при температуре 170-220 С, с периодической, раз в 5-6 часов подачей раскалённого пара. После этого готовая продукция отгружается на специальную крытую площадку где готовое изделие остывает около 20 часов. Далее, если в технологическом процессе не были допущены грубые технологические просчёты, мы получаем изделие готовое к продаже.

Сырье для производства силикатного кирпича

Следующий этап – выбор сырья для изготовления необходимой продукции. Для производства силикатного кирпича используют кварцевый песок, из которого кирпич состоит примерно на 90%.

Также около 10% составляет известковая смесь. Невозможен процесс производства силикатного кирпича без воды.

Все необходимые компоненты для производства силикатного кирпича должны соответствовать определенным требованиям. Так кварцевые пески должны состоять из разных по величине зерен и не содержать большие объемы примесей глины и слюды. Известь используется быстрогасящаяся .

Технология производства

Технологическая схема производства силикатного кирпича заключается в следующем:

- Перед поступлением в гомогенизатор, компоненты, которые предстоит смешать, проходят этапы просушки, обработки и дозирования.

- Далее, используя разгружатель, состав доставляют в специальный смеситель, где её химический состав тщательно выравнивается и отгружается в растиратель (смеситель). Смесь должна быть сухой (показатель влажности не более 10%), без комочков.

- После этого, кирпич формируется на прессе.

Пресс для производства кирпича силикатного достоин отдельного внимания, потому что разные модели этих устройств, предназначены для изготовления кирпича различного вида и размера.

Схема производства силикатного песка

Мобильная щековая дробилка

Мобильная роторная дробилка

Мобильная конусная дробилка

Мобильная центробежная дробилка

Мобильная дробилка для песка +мойка

Трехступенчатая мобильная станция

Четырехступенчатая мобильная станция

HGT гидрационная дробилка

Щековая дробилка серии C6X

Щековая дробилка серии JC

Щековая дробилка серии HJ

Щековая дробилка серии PE

Роторная дробилка серии CI5X

Первичная роторная дробилка

Гидравлическая роторная дробилка

Роторная дробилка серии PF

Конусная дробилка серии HPT

Конусная дробилка серии HST

Конусная дробилка серии CS

Ударная дробилка серии VSI6S

Ударная дробилка VSI серии DR

Ударная дробилка VSI серии B

VM вертикальная мельница

Сверхтонкая вертикальная мельница

MTW трапецеидальная мельница

HGM ультратонкая мельница

MB5X вальцовая мельница

Маятниковая мельница раймонд

T130X сверхтонкая мельница

Европейская молотковая дробилка

Виброгрохот серии S5X

Вибрационный питатель серии TSW

Тяжёлый вибропитатель серии FH

Вибропитатель серии GF

Организовать собственное производство силикатного кирпича можно, владея небольшим стартовым капиталом. В данном случае изготавливать продукцию можно по технологии гидропрессования, где в качестве сырья применяют отходы асбестовой, цементной, горнорудной и металлургической отраслей.

Для этого потребуется найти соответствующее нормативам помещение площадью не менее 400 м² и закупить следующее оборудование:

- бетоносмеситель;

- формовочная установка;

- дозатор для цемента;

- двухрукавная печь;

- питатель-дозатор;

- компрессионная установка;

- конвейеры;

- приемный и расходный бункеры;

- подъемники;

- дробилка.

Такой комплект обойдется порядка 10 млн. руб. при производственной мощности 4 млн. кирпичей в год. Срок окупаемости вложений составит около 2 лет при рентабельности на уровне 20%. Уменьшить стартовые расходы на организацию производства силикатного кирпича можно и путем покупки бывшего в употреблении оборудования. Однако, эксперты не рекомендуют этого делать, поскольку возможные простои и существенные затраты на ремонт, скорее всего, сделают ваш бизнес нерентабельным.