Тип склада для цемента

Комплексная модернизация складов цемента

В составе оборудования и работ по складской реконструкции модернизации предусмотрены:

- разгрузочное оборудование для вагонов и перевозки цемента;

- работы по замене устаревшего оборудования на участке по цементной выгрузке;

- система, позволяющая управлять складом на автомате;

- отгрузка цемента беспылевого типа в цементновозный транспорт;

- организация учёта в сфере управления;

- оборудование для цементного хранения;

- процесс обвязки силосных банок;

- проведение интеграции в 1С.

Модернизация складов с цементом проводится в следующих целях:

- для повышения уровня производительности;

- для минимальных потерь цемента при перевозках;

- экономично расходуемого воздуха и электрической энергии в сжатом виде;

- для уменьшения численности персонала по обслуживанию техники;

- повышенной степени надёжности оборудования с минимальными простоями;

- для уменьшения времени, чтобы арендовать вагоны;

- чтобы учитывать расходы на строительные материалы.

Цементная перекачка на завод

Эффективно перекачивать цемент на бетонный завод позволяет пневмотранспорт. Цемент может передаваться не более, чем на 300 м по горизонтали и не более 50 м по вертикали. В обязательном порядке проводится установка бункера, осушителя и потоковых переключателей. Происходит автоматическое отключение цементной подачи в бункер при помощи датчика, расположенного на верхнем уровне. Для фиксации расхода на цементных бункерах следует установить фильтры промышленного назначения и пневмоническую очистку, согласно таймеру. Согласно итогам модернизации, численность персонала для передачи партий цемента на завод существенно сократится.

Как перекачивается цемент в цементовозах

Эффективность в процессе перекачки цемента в цементовозную технику достигается с использованием шнека-питателя и телескопического загрузчика. Главным преимуществом способа является увеличение степени производительности до 60 т/ч, отсутствии цементных потерь и полной безопасности с экологической точки зрения.

Цементные склады

Выполнение конструкции корпуса силоса может происходить из панелей, основанных на секторах, с болтовыми креплениями, корпуса из стальных ж/б листов сборного или монолитного типа. Поскольку любая технология содержит достоинства и недостатки, специалисты компании «БетонТехСервис» порекомендуют вам подходящее решение. У нас цемент может с успехом храниться и выдаваться при помощи панельных силосов в разобранных виде, которые мы производим самостоятельно.

Роль навесного оборудования

Осуществим установку транспортировочных и загрузочных цементных узлов. В целях экономии безопасности банки применяют фильтры на основе пневматической и электрической очистки, работающей на полном автомате, а также клапаны, предохраняющие от перегрузок и избыточного давления. Эффективным дополнением конструкции станет система сводообрушения и аппаратура запорного типа. В целях автоматизации работы силоса происходит снабжение банки при помощи измерительной аппаратуры по отношению к цементному уровню.

Проведение автоматизации

В системе по управлению цементными банками ручного типа функционирует оборудование механизмов исполнительного типа с участием оператора. При помощи системы управления, работающей на автомате, возможен перевод складской работы в автоматический режим. Без участия сотрудников. В итоге происходит предупреждение рабочих простоев, повышение уровня сервиса и общей производительности.

Услуги по разгрузке Ж/Д составов

Наиболее распространённым способом является цементная разгрузка из хопперов с приямком. Подрельсовое пространство направлено на повышение уровня производительности процесса транспортировки строительных материалов. Значительные препятствия на этапе строительства складов с цементом заключаются в невозможности создания полноценных прирельсовых приямков. Это может происходить в силу грунтовых вод или других многочисленных причин.

Специалистами компании «БетонТехСервис» создан разгрузочный способ с частным использованием пространства при рельсах, который отличается сниженными затратами. Приямочная глубина не превышает 2 м. Это позволяет снизить строительные расходы и возможность остановки ж/д путей в ходе строительства и установки оборудования на приямке.

ХРАНЕНИЕ И ДОЗИРОВАНИЕ ЗАПОЛНИТЕЛЕЙ БЕТОНА

Около 70% объема бетона занимают заполнители. Их сортируют и хранят соответствующим образом в рассчитанном количестве, но со значительным запасом для надежного обеспечения производства бетона.

С точки зрения материала, в первую очередь, представляет интерес гранулометрический состав заполнителя. Нерудная промышленность предлагает широкий выбор материалов. Чтобы избежать ухудшения качества бетона в результате неправильного хранения заполнителя, особенно в случае необходимости получать высокие марки бетона, нужно хранить заполнители по фракциямi (например, песчано-гравпйную смесь | 0/32). Большой разброс зернового состава гравия приводит к повышению внутренней пустотности бетона и необходимости увеличения количества цементного теста; при этом следует значительно ограничивать содопотребность бетонной смеси. Поэтому для гарантии ровного зернового состава при приготовлении бетона обычных марок требуется применение двух фракций (0/4 и более 4 мм), для бетона марки 300 — не менее трех (например, 0/2, 2/8 и более 8 мм) и для марки 600 — четырех фракций. Организация хранения заполнителей зависит от имеющейся территории, экономических соображений и требований к смесительной установке.

Как правило, необходимо раздельное складирование четырех фракций. Размер складов заполнителей определяется, прежде всего, производительностью смесительной установ— ки, условиями поставок и безопасностью.

Практика строительства показывает, что обычно ориентируются на такие размеры складов для заполнителя, которые обеспечивают его не более чем 12-дневный запас. Зимой бетонному заводу требуются значительно большие склады. С этой целью часто дополнительно к основным складам организуют небольшой расходный склад непосредственно возле смесительной установки.

Для хранения заполнителей имеются три основных типа складского хозяйства:

- силосы,

- бункера,

- штабеля.

Часто предпочитают штабеля, так как для них достаточно иметь укрепленную площадку (лучше бетонную) и подвижные погрузочные средства. Загружать смеситель непосредственно из штабеля невыгодно из-за необходимости иметь дорогостоящие, непрерывно работающие транспортеры. Поэтому в большинстве случаев наряду с силосами и бункерами смесители оборудуют сравнительно небольшими емкостями, функционирующими как расходные склады, загружаемые из штабеля.

Кроме того, сушка и подогрев заполнителей, например в силосах стационарных установок, связаны с существенными затратами. Для смесительных узлов, установленных на строительных площадках, доказана целесообразность использования для заполнителя радиальных боксов, в которые он загружается с помощью скрепера или бульдозера.

Основные требования к складированию заполнителя таковы:

- чтобы удовлетворить различным требованиям к составам бетона, необходимо по возможности складировать раздельно четыре фракции заполнителя;

- склады следует оборудовать так, чтобы исключить загрязнение, смешивание или расслоение заполнителя;

- при работе в зимнее время необходимо предусмотреть действенные меры по нагреву заполнителей.

ХРАНЕНИЕ И ДОЗИРОВАНИЕ ЦЕМЕНТА

Цемент занимает около 10% обьема бетона. Однако на него приходится почти половина стоимости материалов, входящих в состав бетона. Цемент оказывает огромное влияние на прочность бетона. Как тонкоизмельченное вяжущее цемент обладает высокой реакционной способностью и благодаря своим специфическим свойствам, которые должны сохраняться вплоть до переработки, предъявляет высокие требования к транспортировке, перевалке и складированию.

Твердение цемента основано на реакции с водой (гидратация). Достаточно влаги из воздуха, чтобы при открытом складировании в течение недели или при хранении в мешках в течение месяца вызвать частичную гидратацию в поверхностных слоях. Сначала гидратация цемента ведет к снижению его прочности, но при более длительном воздействии влаги происходит образование прочных комков и корки. Эта часть цемента, не участвуя в струк-турообразовании, может быть использована лишь как заполнитель. Чтобы потери качества цемента и соответственно прочности бетона находились в определенных минимальных пределах, необходимо предусмотреть сухое хранение цемента. Для соблюдения этого требования установлены сроки хранения, в течение которых цементный завод гарантирует достижение цементом своей марки.

Стандартный цемент имеет при объемной массе до 1,2 кг/дм3 и плотности до 3,1 кг/дм3 пустотность до (1 — 1,2/3,1)100=61%. Это свидетельствует о необходимости его очень рыхлого хранения. Однако высокая погрузка (высокий склад) и встряхивание (например, при транспортировании) могут привести к уплотнению, особенно в нижележащих слоях, и тем самым к агрегации цемента. Поэтому даже при нормальных сроках хранения и правильном транспортировании цемент следует разрыхлять с помощью аэрации или принудительной вибрации. При длительном хранении иногда происходит сильное слеживание цемента, которое удается ликвидировать лишь большими усилиями. Если, однако, оно остается, то приходится вводить дополнительную воду, а это приводит к снижению прочностных характеристик цемента. Как правило, комки, образующиеся при слеживании цемента, отличаются от образующихся под действием влаги тем, что они разрушаются и поэтому не влияют на прочность.

Загрязнение цемента может иметь очень тяжелые последствия. Известно, что уже небольшое количество примесей вызывает существенное замедление или ускорение твердения. Не говоря уже о вредных для бетона сахаре и гумусе, которые значительно нарушают процесс твердения, особенно опасными считаются сульфаты, вызывающие неравномерное изменение объема, и хлориды, способствующие коррозии арматуры. Несмотря на то Что вероятность загрязнения цемента при транспортировании и хранении в силосах ограничена, необходимо строго следить за чистотой при перегрузках и складировании. Требования к раздельному хранению по сортам необходимо соблюдать прежде всего из-за различия цемента по маркам и видам.

Пдводим итоги: цемент должен быть:

- сухим,

- чистым,

- его нужно хранить раздельно по сортам;

- вследствие эффекта агрегирования высота штабеля мешков и силоса должна быть ограничена;

- чем быстрее расходуется цемент, тем лучше могут быть использованы его свойства — относительно быстрое твердение и заданная конечная прочность.

Цементная пыль — скрытая угроза для населения страны

Сухой не слежавшийся цемент по существу сам является пылью, так как максимальный размер его зёрен не превышает 200 мкм. Доля долго витающих частиц (скорость осаждения от 0,2 до 6,0 см/с) в порошке достигает 25%. Поэтому любое осыпание цементного порошка сопровождается облаком пыли.

Рисунок 1. Облако цементной пыли

Рисунок 1. Облако цементной пыли

В результате, проблема цементной пыли в атмосферном воздухе становится общей для городов-производителей и для городов-потребителей цемента. Присутствие цементной пыли в атмосфере селитебных зон городов и посёлков несёт скрытую угрозу для здоровья населения. Она не так очевидна, как раздражающее действие пыли цемента на органы дыхания, глаза и кожу, но действует постоянно и неотвратимо.

Таблица, приведённая ниже, даст общие представления о выбросах цементной пыли на предприятиях.

Таблица 1. Выбросы цементной пыли на производстве

| Цех, участок | Источники выделения пыли | Источники выбросов | Величина выбросов, кг/ч |

|---|---|---|---|

| Склад хранения цемента | Пост разгрузки и разгрузки железнодорожных вагонов | Неорганизованный выброс | 1,5–8,4 |

| Загрузка силосов | Трубы пылеуловителей | 0,57–28,5 | |

| Разгрузка силосов в автосамосвалы | Неорганизованный выброс | 1,2–7,4 | |

| Бетонный смесительный узел | Грохот | Трубы пылеуловителей | 0,6–12,6 |

| Расходные бункера и дозаторы | 1,8–2,6 | ||

| Бетоносмесители | 1,7–11,8 | ||

| Расходные бункеры | 1,5–8,4 | ||

| Узлы пересыпки с транспортеров | 1–3,0 |

Срок годности

Цемент в мешках пригоден к употреблению в течение года с момента его изготовления. Фактически цемент сохраняет свои свойства существенно меньше времени. Сохранность материала зависит от нюансов мест его хранения, типа упаковки и качества порошкового изделия.

Цемент М500 — один из самых популярных вариантов продукции, не подлежащий продолжительному хранению. Вязкость продукта ухудшается довольно быстро. Приблизительно через месяц эффективность порошка упадет на 15%, если ему не обеспечить оптимальные условия хранения. За полгода цемент М500 технически по параметрам сравняется с М400.

Сколько срок годности у цемента в реальности

Несмотря на небольшой «Гостовский» период хранения цемента, срок годности цемента М500, М400, а также срок годности цемента в мешках и мягких контейнерах (Биг бегах) можно продлить до полугода или года.

Для продления срока хранения следует выполнить следующие мероприятия:

- Поместить цемент в целостной упаковке в сухой склад или сухое хозяйственное помещение.

- Уложить мешки или Биг-беги в штабеля на деревянные или пластиковые поддоны. Допускается выложить мешки и мягкие контейнеры на конструкцию из деревянных досок (фанеры, ДСП, ДВП или USB) и кирпичей. При этом расстояние от нижней поверхности тары до уровня пола должен составлять не менее 100 мм.

- Самым тщательным образом укутать штабель полиэтиленовой пленкой. Самый лучший вариант – упаковка каждого мешка и Биг-бега в полиэтиленовый мешок.

В таком состоянии можно сохранить приобретенный впрок цемент в течение 12 месяцев. Для понимания необходимости указанных мероприятий стоит рассказать о том, что происходит с цементом подвигающемуся воздействию повышенной влажности и воздействию углекислого газа находящегося в атмосфере:

- Любой вид цемента представляет собой гигроскопичное вещество, активно впитывающее в себя влагу. При этом под воздействием влажности происходит гидратация вещества – химическая реакция цемента с водой с образованием кристаллогидратов. Результат данной реакции неутешителен – вяжущее превращается в непригодный для изготовления бетона цементный камень.

- При производстве цемента, компоненты клинкера нагревают до температуры более 1 000 градусов Цельсия. Идет реакция декарбонизации – расщепление материала на оксид кальция, известь и углекислоту. Оксид кальция претерпевает ряд метаморфоз, в результате которых образуется цемент, а углекислый газ уходит в атмосферу Земли. При длительном хранении цемента происходит обратный процесс – карбонизация (впитывание углекислого газа из воздуха) и соответственное снижение активности цемента.

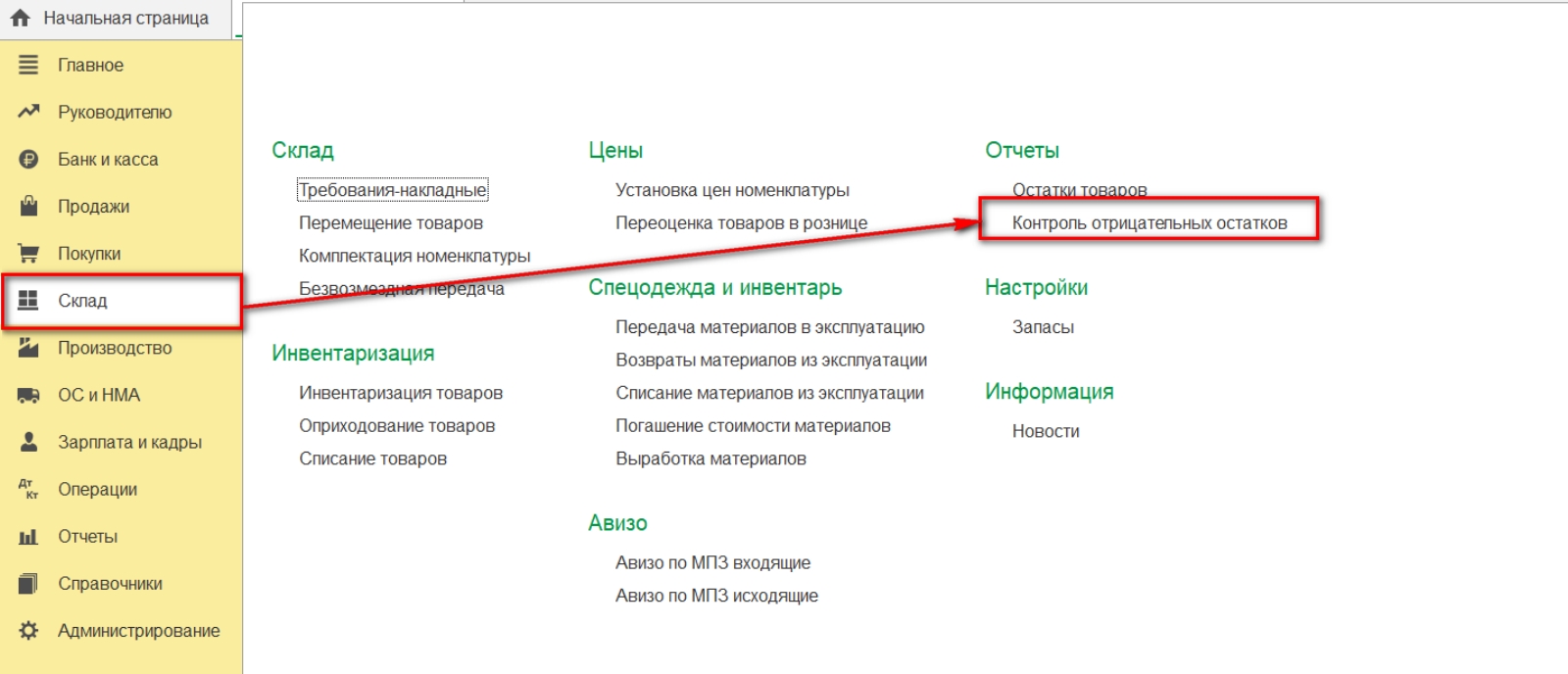

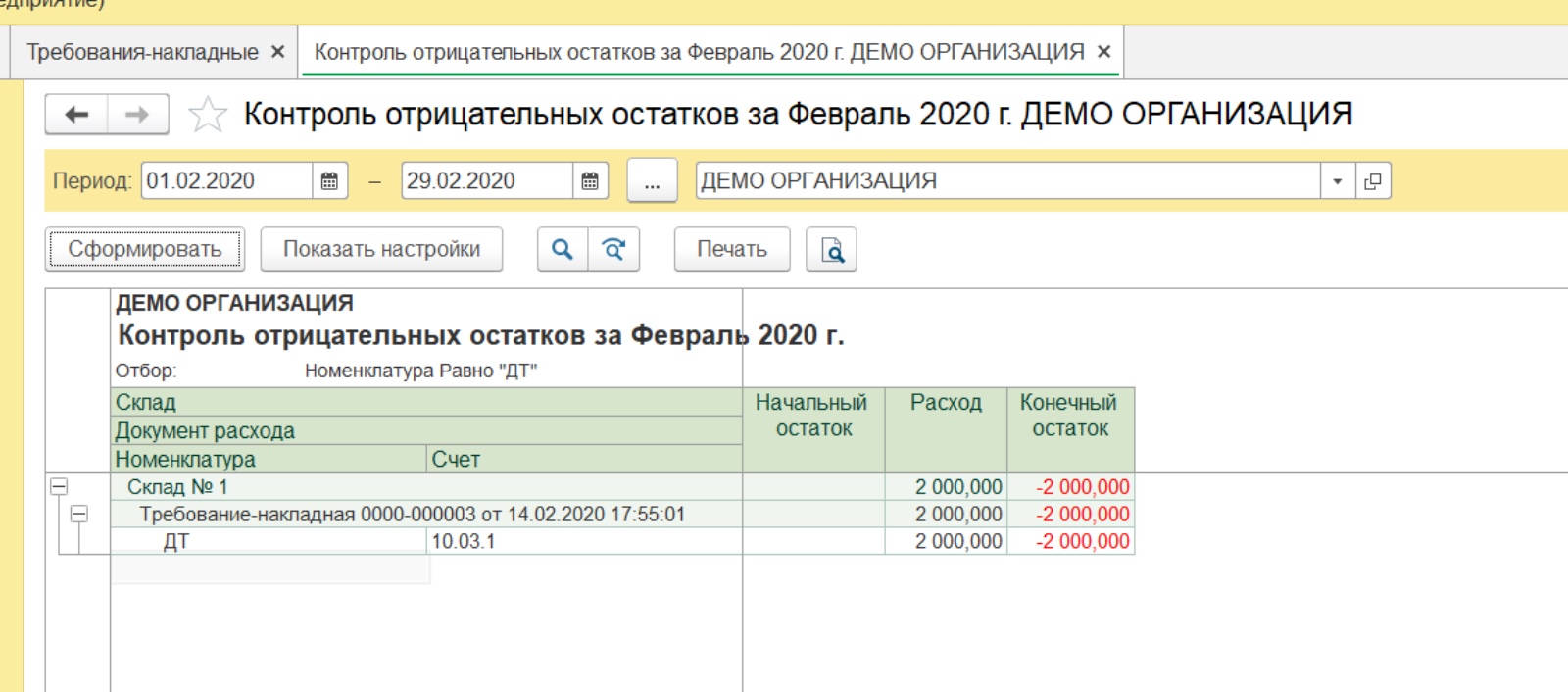

Контроль отрицательных остатков

Обратим внимание на то, что в нашем примере по номенклатуре «Дизельное топливо» присутствует отрицательное сальдо в количестве 2 000 л. Таким образом, мы провели отгрузку товара, которого фактически не присутствовало ни на одном из складов компании – поступление номенклатуры от поставщика не было отражено в программе.

Для того чтобы исключить ошибочные моменты, при автоматизированном учете по скальдам используется опция «Контроль отрицательных остатков». Для формирования перейдем в раздел «Склад» – «Отчеты».

Далее установим период составления отчета и обратимся к опции «Сформировать».

Когда контроль отрицательных остатков выключен, это позволяет быстро и эффективно отследить отражения и поступления в бухгалтерском учете материальных отчетов ответственных лиц, а также исключить пересортицу. В противоположном случае программа 1С не позволит провести соответствующие документы

Если кроме трудностей в настройке и ведении складского учета вы столкнулись с другими вопросами, обратитесь к нашим специалистам.

Критерии подбора

Цементный силос подбирают с учетом требуемой вместительности склада, производительности технологической линии по производству бетона или железобетонных изделий. В частности, специалисты берут во внимание следующие основные характеристики оборудования:

- Максимально допустимый уровень загрузки цементом.

- Оборачиваемость цементной смеси.

- Допустимый диапазон температуры окружающего воздуха.

На выбор цементных силосов оказывают большое влияние следующие требования и рекомендации:

- Место размещения силоса для цемента должно в полной мере соответствовать нормам пожарной безопасности.

- Минимальный объем цемента, который может принять силос, должен составлять не меньше десятидневной нормы потребления. Это связано с риском остановки производства по причине сбоя в поставке сыпучих строительных материалов.

- Наличие дополнительного оборудования, которое исключает застой материалов внутри емкости для хранения, позволяет значительно увеличить эффективность работы.

- При выборе оборудования и площадки для его размещения, необходимо обязательно предусмотреть место для подъезда грузового транспорта.

- Наличие защитного покрытия, которое защищает от коррозии, позволяет значительно продлить срок службы емкости для хранения.

- В случае частого использования силоса для выгрузки материала, следует еще на стадии заказа стандартный шибер заменить на шнековый транспортер.

- Для частой смены места дислокации силоса, следует выбирать мобильный вариант технологической установки. Это поможет сэкономить время и деньги на перемещение силоса.

- Наличие полного комплекта конструкторской и монтажной документации является одним из атрибутов продуктивной последующей эксплуатации.